Des supports internes pour imprimer des pièces creuses en 3D

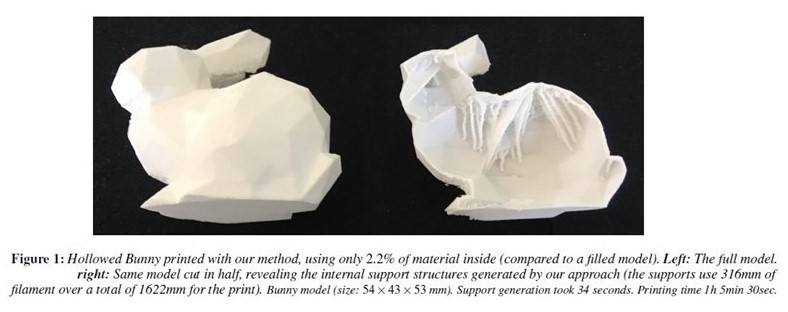

Un algorithme développé au laboratoire XLIM permet d'imprimer en 3D, en même temps qu'un objet creux, des nervures internes qui soutiennent les parties en surplomb, et évitent ainsi leur affaissement, ou la création de défauts. Le nouvel algorithme, très performant en termes de qualité de surface, de vitesse d'impression, et d'économie de matière, est intégré dans le logiciel Cura du fabricant d'imprimante 3D Ultimaker.

Lorsque l'on fabrique un objet avec une imprimante par dépôt de fil fondu, celui-ci se dépose, couche après couche, sur la matière déjà en place. Mais si le filament ne repose sur rien, notamment dans un objet creux, le risque est de voir certaines zones de l'objet – celles qui sont en surplomb - s'affaisser comme une voûte mal conçue. Une solution serait de faire un objet plein... Mais c'est forcément long, coûteux en quantité de matière, et pas nécessairement utile.

La solution la plus efficace est de prévoir des supports internes à l'objet, seulement aux endroits utiles, supports qui pourront rester en place puisqu'ils sont invisibles. C'est cette option que propose une équipe du laboratoire XLIM (CNRS/Université de Limoges), qui a conçu un algorithme pour calculer les renforts internes qui seront imprimés en même temps que l'objet. Les résultats de cette étude sont publiés dans la revue Computer Graphics Forum.

Au moment de la préparation de l'impression, quand le logiciel découpe l'objet en tranches qui seront successivement imprimées, l'algorithme parcourt les tranches de haut en bas, et par comparaison entre couches consécutives, détermine les zones dans lesquelles il faudra placer de la matière de support. Ces zones de renfort rejoignent ensuite les côtés de l'intérieur de l'objet, pour former une structure qui s'apparente à celle, en architecture, d'une voûte nervurée.

Le nouvel algorithme, qui effectue ces calculs en quelques secondes, permet de réaliser des pièces creuses sans défaut, avec le minimum de matière, et tout en assurant un excellent état de surface de la pièce finie. Il a convaincu le fabricant d'imprimantes 3D Ultimaker, qui a décidé de l'inclure dans le logiciel qui accompagne ses machines. L'algorithme de XLIM s'est également avéré capable de calculer des supports externes solubles, placés uniquement sur les zones où c'est nécessaire, et qui sont éliminés par simple dissolution dans l'eau après impression.

© Computer Graphics Forum/XLIM

© Computer Graphics Forum/XLIM

Références :

Ribbed support vaults for 3D printing of hollowed objects

Thibault Tricard, Frédéric Claux, Sylvain Lefebvre.

Computer Graphics Forum, Wiley, 2019, 10.1111/cgf.13750. hal-02155929

Article disponible sur la base d’archives ouvertes HAL